Máy mài CNC dòng NOG200 có đường ray dẫn hướng máy mài hình trụ bên trong và bên ngoài có độ chính xác cao. Dòng NOG sử dụng cấu trúc chữ V dẫn hướng trượt sáu cạnh do công ty phát triển và thiết kế, đồng thời được trang bị hệ thống hiển thị vị trí thực tế do công ty phát triển. Nó phù hợp cho vòng tròn đơn của các bộ phận chính xác, khuôn chính xác, dụng cụ chính xác và dụng cụ đo lường cũng như các bộ phận có độ chính xác cao khác nhau. Gia công bề mặt hồ quang, bề mặt hồ quang ghép, trục bậc, rãnh, rãnh có chiều sâu bằng nhau và rãnh có chiều sâu không bằng nhau.

Đặc tính hiệu suất

Đường ray dẫn hướng sử dụng cấu trúc chữ V kép sáu mặt do công ty phát triển. Các bề mặt khớp được cạo và xử lý thủ công, mang lại độ chính xác, độ cứng cao, khả năng chống sốc cao và độ chính xác cấp liệu vi mô mà đường ray dẫn hướng lăn và đường ray dẫn hướng áp suất tĩnh không thể đạt được.

2. Cấu hình tiêu chuẩn và tính năng của máy

Cấu hình tiêu chuẩn và đặc điểm máy công cụ:

- Máy của chúng tôi được cấu hình bằng cách sử dụng cùng một hệ thống điều khiển màn hình Nagashima-Seiko, một mặt cắt cong đơn, các bề mặt cong phức tạp, trục bậc cho các bộ phận chính xác, khuôn chính xác, dụng cụ đo chính xác, nhiều bộ phận, thùng chứa có độ chính xác cao, v.v. các quá trình như rãnh sâu và rãnh sâu.

- Đường ray dẫn hướng sử dụng cấu trúc đường ray dẫn hướng trượt Double-V sáu bề mặt được thiết kế của chúng tôi, đạt được độ chính xác nhân tạo bổ sung cho phép thực hiện cạo bề mặt với độ chính xác cao hơn, độ cứng cao hơn, khả năng chống rung cao hơn và độ chính xác ở quy mô micron.

- Trục trước, sau, trái và phải được trang bị bánh xe tay điện tử, có thể chuyển đổi giữa ba cấp độ 0,01mm / 0,001mm / 0,0001mm, với lượng tiến dao tối thiểu là 0,1μm.

- Đường ray dẫn hướng và các bề mặt tiếp xúc được xử lý bằng quy trình cạo thủ công để đảm bảo độ ổn định lâu dài và mài cơ học có độ chính xác cao. Đảm bảo độ chính xác theo dõi biến động cơ học và độ chính xác phục hồi trong phạm vi ± 0,001 mm (10 năm hoặc 30000 giờ).

- Trục trước, sau, trái, phải đều được trang bị tay quay điện tử. Trong quá trình xử lý tự động đồng thời, nó cũng có thể nhanh chóng được chuyển đổi sang xử lý thủ công.

- Máy công cụ sử dụng thiết bị bôi trơn tự động sẽ phát ra cảnh báo khi không đủ dầu.

- Phôi có thể được giữ bằng nhiều phương pháp khác nhau, bao gồm phương pháp hai đầu cơ bản, mâm cặp ba hàm, thủy lực và một số phương pháp khác.

3. Hệ điều hành và bảng điều khiển

Hệ điều hành tiện lợi với bảng điều khiển thuận tiện giúp vận hành mượt mà hơn.

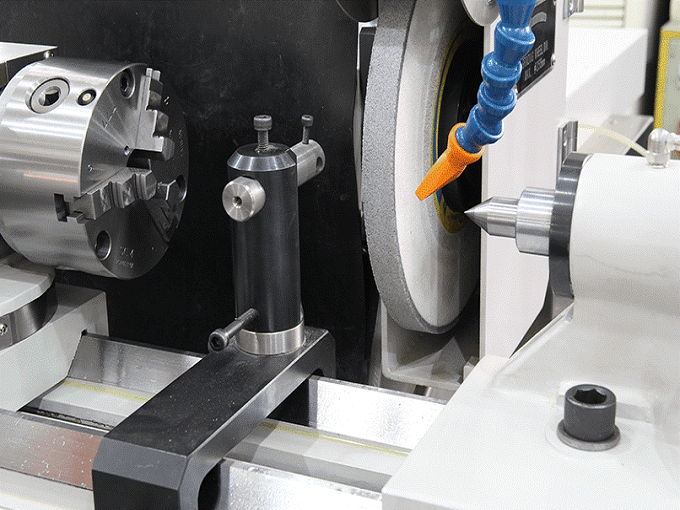

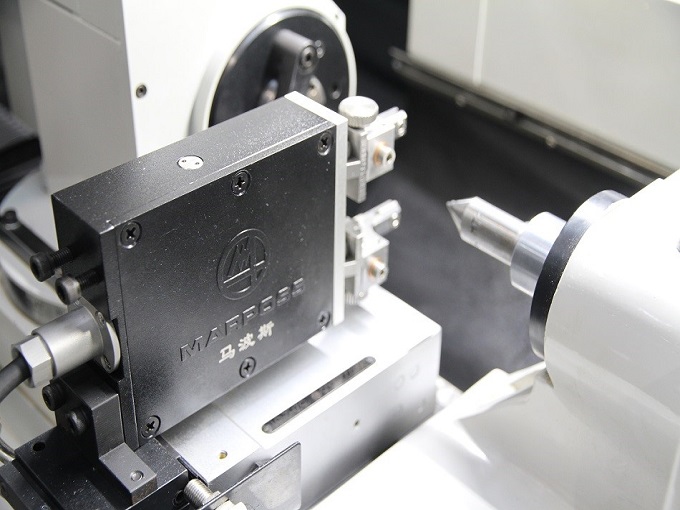

4. Mâm cặp ba hàm, thiết bị kẹp trung tâm

Chức năng kẹp và tự định tâm ổn định.

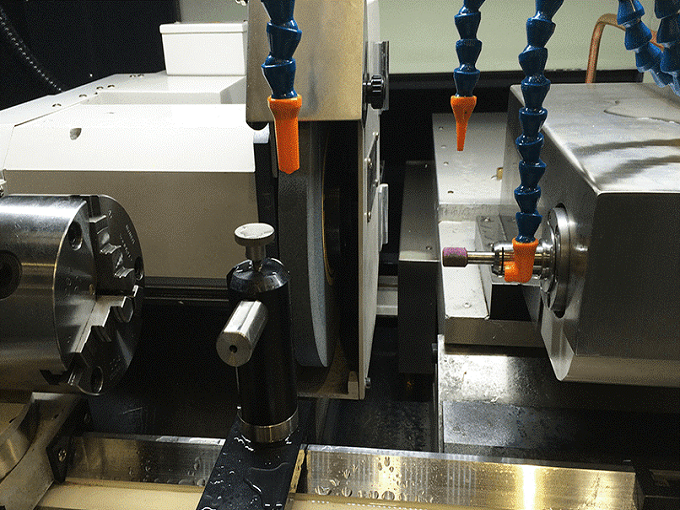

5. Đầu mài bên trong và bên ngoài

Nó có thể thích ứng với mài xuyên tâm bên trong và bên ngoài, đồng thời có phạm vi rộng hơn và ứng dụng rộng hơn.

6. Nguồn cấp dữ liệu tối thiểu của thiết bị

Nguồn cấp dữ liệu tối thiểu là 0,1μm với độ chính xác cao hơn.

7. Đuôi xe

Thích ứng với gia công trục dài để đảm bảo độ chính xác.

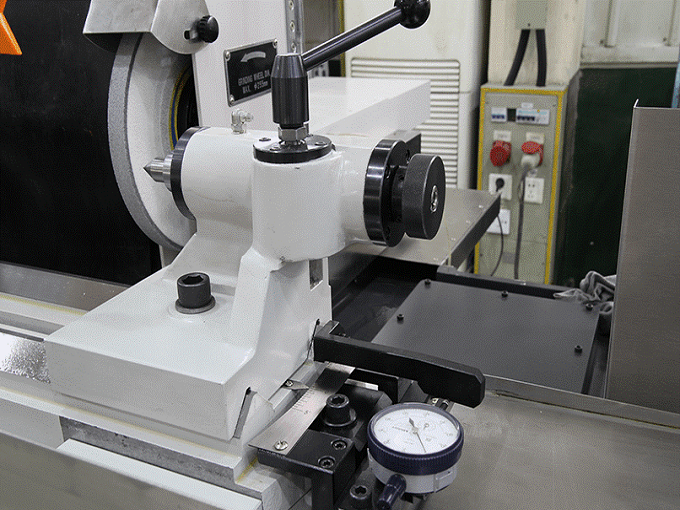

8. Máy mài bánh mài đơn giản

Mài nhanh bánh mài để giảm thời gian chờ đợi và tăng hiệu quả.

9. Trục cân bằng

Kiểm tra và hiệu chỉnh bánh mài để cải thiện độ chính xác gia công.

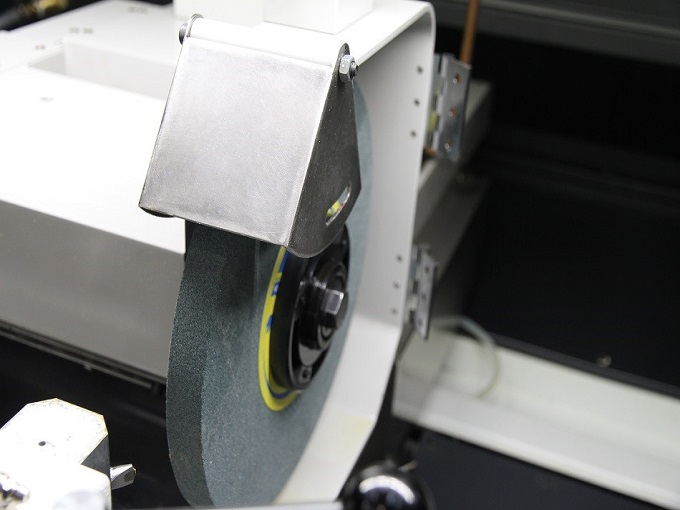

10. Bánh mài tiêu chuẩn và mâm cặp mài

Bánh mài và mâm cặp bánh mài tiêu chuẩn để xử lý thông thường;

11. Thiết bị phát hiện máy công cụ

Phát hiện dữ liệu xử lý theo thời gian thực, điều khiển vòng kín, độ chính xác cao hơn;

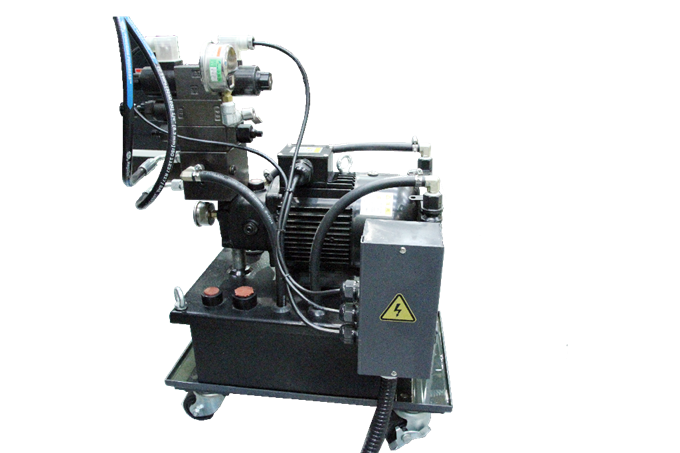

12. Thiết bị trạm thủy lực

Nó có khả năng duy trì áp suất đáng tin cậy, ứng dụng rộng rãi, hiệu quả cao và cấu trúc đơn giản.

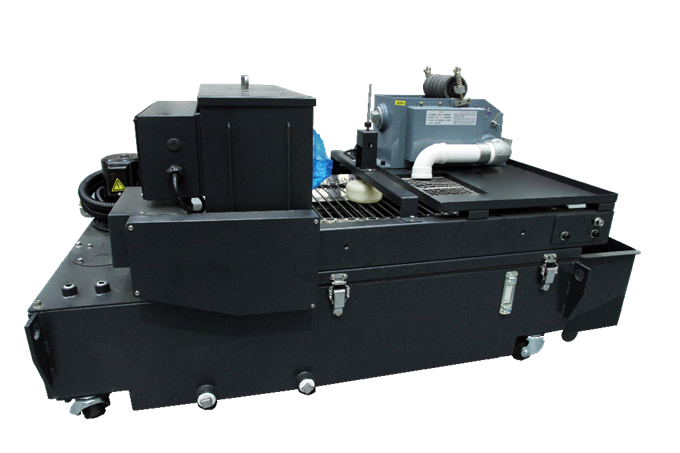

13. Thiết bị lọc làm mát

Thông số kỹ thuật

| Thông số | Đơn vị | Máy mài hình trụ CNC nhỏ có độ chính xác cao NOG200XZB-CNC (có thể trang bị thiết bị hình trụ bên trong) |

Máy mài hình trụ mặt CNC nhỏ có độ chính xác cao NOG200XAB-CNC |

|

| Thiết bị điều khiển số CNC | FANUC 0i-F | |||

| Màn hình | LCD màu 8,4 inch | |||

| Trục điều khiển | Trục X , Z | |||

| Kiểm soát số lượng trục đồng thời | 2 trục | |||

| Đơn vị cài đặt tối thiểu | X : 0,0001mm (đường kính) | |||

| Z : 0,0001mm | ||||

| Tiêu chuẩn mã hóa CNC | ISO | |||

| Thông số vòng tròn bên ngoài | Đường kính mài tối đa | mm | 80 | |

| Khoảng cách hàng đầu | mm | 220 | ||

| Trung tâm cao | mm | 110 | ||

| Trọng lượng tối đa giữa các đầu | Kg | 8 | ||

| Thông số vòng tròn bên trong | Đường kính lỗ bên trong | mm | φ 8~φ 25 | / |

| Chiều dài lỗ bên trong | mm | 40 | / | |

| Bánh mài bên ngoài | Kích thước bánh mài (đường kính ngoài × rộng nhất × đường kính trong) | mm | Φ255×25×Φ50.8 | |

| Tốc độ tuyến tính của bánh mài | m/s | ≤35 | ||

| Bánh mài bên trong | Tốc độ quay | vòng/phút | 0 ~ 60000 (tốc độ thay đổi liên tục) | / |

| Loại giá đỡ công cụ kết nối | ER11 (được trang bị đặc biệt ER16 ) | / | ||

| Bàn làm việc vòng tròn bên ngoài phía trước và phía sau ( trục X1 ) | Hành trình hoàn toàn trục X1 | mm | 150 | |

| Tốc độ tối đa trục X1 | m/phút | 4 | ||

| Phương pháp | tự động / thủ công | |||

| Góc lệch của bánh mài | Mỗi lần | 0 | 26 | |

| Bàn làm việc phía trước và phía sau vòng tròn bên trong ( trục X2 ) | Hành trình hoàn toàn trục X2 | mm | 170 | / |

| Tốc độ tối đa trục X2 | m/phút | 4 | / | |

| Phương pháp | tự động / thủ công | / | ||

| Góc lệch của bánh mài | Mỗi lần | 0 | / | |

| Bàn làm việc bên trái và bên phải ( trục Z ) | Hành trình đầy đủ của trục Z | mm | 360 | |

| Tốc độ tối đa trục Z | m/phút | 4 | ||

| Phương pháp | tự động / thủ công | |||

| Góc quay | Mỗi lần | -3~10 | ||

| Khung đầu | Thông số kỹ thuật hàng đầu | MT số 2 | ||

| Tốc độ quay | vòng/phút | 0~1000 | ||

| Góc quay | Mỗi lần | 0~60 | ||

| Ụ sau | Thông số kỹ thuật hàng đầu | MT số 2 | ||

| Hành trình hàng đầu | mm | 20 (thủ công / khí nén) | ||

| Công suất động cơ | Động cơ truyền động trục X1 | Kw | 1.2 | |

| Động cơ truyền động trục Z | Kw | 0.75 | ||

| Động cơ trục bánh mài bên ngoài | Kw | 1.5 | ||

| Động cơ truyền động trục X2 | Kw | 1.2 | / | |

| Động cơ trục bánh mài bên trong | Kw | 1.2 | ||

| Động cơ trục phôi | Kw | 0.4 | ||

| Máy bơm nước làm mát | Kw | 0.18 | ||

| Phương pháp bôi trơn | Bôi trơn hoàn toàn tự động (tự động phát hiện thiếu dầu) | |||

| Dung tích bình làm mát | L | 150L | ||

| Kích thước máy (dài x rộng x cao) | mm | 2250×2450×2000 | ||

| Chiều cao từ tâm mặt đất | mm | 1100 | ||

| Trọng lượng máy | Kg | 1800 (bao gồm vòng trong 2100kg ) | 1800 | |

Để nhận tư vấn và hỗ trợ thông tin chi tiết về cơ khí chính xác, Quý khách xin liên hệ ISUS theo thông tin:

Công ty cổ phần thiết bị và giải pháp công nghệ ISUS

—

Địa chỉ: KBT Kinh doanh, An Khánh, Hoài Đức, Hà Nội.

Hotline: 0973.868.001

Email: ISUS_Sale@gmail.com

Đánh giá

Chưa có đánh giá nào.